《中國人造板》雜志(原《人造板通訊》)創刊30年了,見證了中國人造板機械的發展與壯大。30年前,通過技術引進與合作制造,使中國人造板機械制造具備了一定的基礎,對標國際人造板機械先進水平,開始了自主研發的征程,從跟隨到追趕,發展到今天,已與世界人造板機械制造水平接軌同行。

1 994—2004年,跟隨世界先進水平發展的10年

1.1 發展基礎

中國的人造板機械發展到1994年,基本具備了跟隨世界先進水平進行自主研發的能力。得益于改革開放后國家集中物力和財力引進國際先進技術,在1979年北京市木材廠引進聯邦德國比松(BISON)公司年產3萬m3刨花板單層壓機生產線[1],在1980年福州人造板廠簽訂引進美國華盛頓鐵工廠(Washington Iron Works)年產5萬m3中密度纖維板生產線合同,開始組織企業消化吸收[2]。特別是1984年由沈陽重型機器廠(以下稱沈重)與聯邦德國比松公司簽訂了“年產5萬m3刨花板成套設備技術轉讓和合作制造”合同,聯合林業部林產工業設計院與中國林業機械公司下屬制造企業,10年計劃合作制造10套刨花板生產線,中方制造設備的比例由最初的20%逐漸增加到90%,德方提供全套設備的制造技術,包括圖紙、工藝、人員培訓、設備質檢等[3]。通過技術引進和合作制造,以及不斷地設備自主研發與多輪的技術改造,經過數十條生產線設計、制造、建設、調試、生產的實踐,在工程設計、制造加工、生產工藝、技術人員等方面全面提升了自主設計研制和全線生產運維的能力。

1)工程設計:通過參與引進生產線和合作制造生產線及自主研發生產線的工程設計實踐,一批林業工程設計院具備了成熟的人造板生產線工程設計能力,包括林業部林產工業設計院、湖南省農林工業勘察設計研究院、福建林業勘察設計院、林業部西南林業勘察設計院、廣東林業勘測設計院等專業工程設計單位,他們活躍在大江南北,開展人造板生產線的可行性研究和工程設計工作。

2)制造加工:伴隨著技術引進與合作制造,相關的生產制造工廠也開始購進高精度的大型膛、銑床和數控切割設備,使人造板機械的設備制造具備了生產大平面精加工和大型框架制造的能力,包括沈重、上海人造板機器廠(以下稱上海板機)、信陽木工機械廠、四川東華機械廠、昆明人造板機器廠、哈爾濱林業機械廠、蘇州林業機械廠、鎮江林業機械廠等一大批人造板機械專業制造廠。沈重還通過引進加制造,建立了1∶1的人造板生產工藝試驗車間。人造板生產工藝和設備加工工藝以及產品設計技術日趨完善,為人造板機械的發展提供了技術保障。

3)設備運維:一批大專院校人才的培養及數十條刨花板和中密度纖維板生產線的投入運行,造就了一大批生產操作和設備維修專業的技術高手,形成了“進口刨花板”系、“昆明生產線”系、“福州纖維板”系、“上海生產線”系、“原國有企業”系等專業團隊,活躍在已建成和新建成的生產線上。改變過去不管是進口生產線還是國產生產線最高實際生產能力達不到設計能力的狀況,開始具備人造板生產線達產達標的能力。

1.2 發展歷程

進入20世紀90年代,由于居民住房條件的改善和家具生產對中密度纖維板的青睞,推動對中密度纖維板的需求急速增長。國外先進的生產線設備因受供給量和價格的限制,不能滿足中國對中密度纖維板生產線投建的需求,給了中國人造板機械制造業跟隨世界人造板機械發展的良機。1994年上海板機自主開發的年產1.5萬m3中密度纖維板成套設備交付江西宜豐宏豐人造板有限公司安裝調試,生產線以德國辛北爾康普(Siempelkamp)公司的模式國產化,整線采用PLC可編程序控制,性能接近和達到發達國家同類產品水平,1995年通過了上海市經委組織的鑒定[4]。同期,四川東華機械廠年產1.5萬m3中密度纖維板生產線通過四川機械廳組織的專家評議,認為該成套設備結合中國國情開發,國產化率高、質量可靠、操作維修方便,開始在四川、湖南、廣東、陜西等地應用,1996年通過林業部組織的鑒定[3]。1994年5月由沈重設計制造+瑞典桑斯(SUNDS)公司熱磨機配套的年產3萬m3中密度纖維板生產線在合資企業沈陽福陽人造板有限公司進行負荷試車。同時,國內骨干人造板機械制造企業也相繼完成年產1.5萬m3中密度纖維板生產線的開發,1995年西北人造板機器廠年產1.5萬m3中密度生產線在湖南張家界投產,1996年信陽木工機械廠向湖南會同提供了1套年產1.5萬m3單層熱壓機中密度纖維板生產線[3]。

為了提高生產線的效能,通過增加多層熱壓機的層數和改進板坯裝板方式,縮短輔助時間,在成熟的年產1.5萬m3中密度纖維板生產線的基礎上開始向年產3萬m3、5萬m3生產線提升,同時,還采用自主研發雙幅面主機和生產線設備+配套國外大產能的熱磨機,將生產線的產量提升到年產8萬~10萬m3的水平。1996年上海板機年產3萬m3中密度纖維板生產線通過了林業部組織的專家鑒定,是中國完全自主研發的第1套年產3萬m3中密度纖維板成套設備[5]。2001年底蘇州蘇福馬機械股份有限公司(以下稱蘇福馬)第一套年產3萬m3中密度纖維板生產線在河南沈丘熱電廠投產。2003年上海板機年產8萬m3中密度纖維板生產線通過了上海市經委組織的鑒定,主機裝備技術有較大提高,4'×16'雙幅面15層熱壓機的同步平衡、位置控制、同時閉合等機構設計技術解決了年產5萬m3以上生產線的裝卸困難問題;采用獲國家專利技術的預裝板坯系統,大大地縮短了裝板時間。2004年蘇福馬研制的第1套雙幅面(4'×16')年產8萬m3中密度纖維板生產線在江蘇溧陽福華人造板有限公司正式投產[3]。而后,相關裝備制造企業開始進行8'×16'多層熱壓機研制,向年產10萬m3以上的生產線技術突破,并形成了一定的市場規模。

20世紀90年代,在技術引進和合作制造的基礎上,國產自主研發的新型刨花板生產線也通過改進完善,走進國內市場,并向多品種方向拓展。1995年上海板機年產1.54萬m3刨花板生產線在云南西雙版納滄江木材廠試車成功,生產線也以德國辛北爾康普(Siempelkamp)公司的模式國產化,經評議達到國外同類產品水平。1996年蘇州林業機械廠年產1.54萬m3刨花板生產線在江蘇常熟市投產。1997年鎮江林業機械廠年產1.5萬m3刨花板生產線落戶山東日照。1995年第一套年產1萬m3定向刨花板國產生產線在福建建甌木材廠建成投產,1996年通過了林業部科技司組織的技術鑒定,生產線是南京林業大學主持,鎮江林業機械廠、上海板機和福建建甌木材廠共同參加的國家“八五”科技攻關專題,形成了自己特點和創新[6]。1997年由哈爾濱林業機械廠提供成套設備的山東魯中新型建材有限公司年產1萬m3水泥刨花板生產線投產。1998年鎮江林業機械廠年產1.5萬m3竹木復合刨花板生產線落戶湖南洪江。1999年鎮江林業機械廠提供的我國第1條國產1.5萬m3石膏刨花板生產線在內蒙古鄂爾多斯東勝市宏業人造板有限公司建成投產[3]。2000年信陽木工機械股份有限公司提供的國內第1套年產3萬m3模壓粉煤灰水泥刨花板生產線在南京運行[3,7]。2003年信陽木工機械股份有限公司率先推出中國第1套年產5萬m3秸稈刨花板生產線,填補了國內空白[8]。

1.3 發展模式

20世紀80年代初期,中國人造板機械的制造,基本處在測繪仿制、對生產線技術參數的摸索與驗證、為國外引進設備配套輔機的水平,如北京市木材廠引進聯邦德國比松公司年產3萬m3刨花板單層壓機生產線,為了節約外匯,除引進34臺套主機以外,其余63臺套是國內廠家配套[9]。1983年由林業部和國家物質總局分別投資的14套日產50 m3刨花板生產線,先后投入生產[10]。同期,沈重也依靠自身的力量,設計出8條日產50 m3刨花板生產線投入使用[11]。這些生產線的設計和設備制造上均存在某些“先天不足”。經過幾輪持續的改造和技術力量的培養,加上聯邦德國成套設備技術轉讓與合作制造,到20世紀90年代,中國的人造板機械發展到跟隨世界先進水平進行自主研發的水平,并形成了相關的開發與發展模式。

1)完全自主研發模式。年產1.5萬m3中密度纖維板生產線采用自主研發模式開發,包括當時先進的木片風選技術的研制、M101自有技術熱磨機、意大利意瑪(IMAL)模式的纖維施膠系統的開發、美國式機械真空吸附鋪裝、瑞典桑斯(SUNDS)公司式的3段加壓連續預壓機、接近聯邦德國水平的無墊板裝板機多層熱壓機的國產化應用,整線性能接近國際水平[3]。在國產第一條年產1萬m3定向刨花板生產線中,在工藝方案設計、工藝參數制定、設備結構研發都形成了自有的專用技術。開發出刀軸式長材刨片機、通道式干燥機、滾筒拌膠機、定向鋪裝機、單層熱壓機等定向刨花板關鍵設備[6]。

2)自主研發+引進配套模式。沈重整線設計制造+瑞典桑斯(SUNDS)公司熱磨機配套的開發模式,年產3萬m3中密度纖維板生產線1994年5月在合資企業沈陽福陽人造板有限公司進行負荷試車;上海板機設計制造的年產能8萬~10萬m3的中密度纖維板生產線,配套奧地利安德里茨(Andritz)公司45/49-1CP熱磨機,在國內陸續推出近40套,被稱為“滁州模式”。

3)技術引進國產化+自有結構設計與參數建立模式。人造板生產線能達產達標和實現設計產能的突破,加熱介質采用熱油在人造板生產線發揮了關鍵性的作用。從引進比利時溫克(Vyncke)公司的熱能工廠開始,突破了制約人造板產能提升的瓶頸。技術引進后,國內有關廠家結合中國國情,進行系統開發和結構設計,建立了自己的參數計算與選型系統,完全自主地設計制造了提供以熱油為熱介質的能源中心,并且可根據需要同時提供熱風和蒸汽多種熱介質。

1.4 發展業績

1994—2004年,是國產人造板機械跟隨世界先進水平發展的10年,取得了一些標志性的發展業績。

1) 人造板多層熱壓機技術逐漸完全取代了進口,將國外多層壓機設備擋在了國門之外。國產的多層壓機及裝卸板技術無論是制造水平還是生產效率及運行可靠性,完全達到了世界的發展水平,并出口到亞洲、非洲、歐洲和南美洲。由于國產多層壓機的高性價比,使得德國人造板機械制造商逐漸退出了人造板多層壓機的國際市場。

2) 從2000年開始,蘇州林業機械廠在總結多年設計制造砂光機的技術經驗基礎上,吸收國外最新的砂光技術,重點瞄準提高砂光效率,改善磨削質量,提高運行可靠性及安全性等方面,完成了升級換代的M型砂光機的自主研發,大大縮小了與國外先進技術水平的差距,并在2002年成功試制出國內第1臺8'砂光機,打破了長期以來國內8'寬幅砂光機一直依賴進口的局面[12]。

3) 2004年,蘇福馬鎮江分公司,通過與奧地利安德里茨45/48-1CP熱磨系統配套,完成了除熱磨機主機以外的所有配套設備,再借鑒國外先進技術與結構,對原有熱磨機進行多輪改進,開發出BM1111/15/23(44")型首次采用機械密封的熱磨機,填補了在年產8萬m3中密度纖維板生產線配備單臺國產熱磨機的空白[13]。

2 2004—2014年,追趕世界先進水平發展的10年

2.1 發展歷程

追趕世界人造板機械先進水平主要體現在中國開始向研發連續平壓熱壓機奮力拼搏。2004年,上海板機開始與德國克諾斯邦(Kronospan)公司合資。此前上海板機著手研發的4'連續平壓熱壓機已完成70%的技術開發工作,通過合資借助于其資金實力和技術優勢及國際市場,加快了連續壓機開發步伐,2006年上海板機研發的中國第1臺連續平壓熱壓機完成廠內安裝調試。2007年上海板機ContiPlus?8'連續壓機在斯洛伐克BucinaDDD,SPOL.s.r.o.刨花板生產線成功投產。2009年上海板機國內第一條4'年產6萬m3麥秸定向結構板(OSSB)連續壓機生產線,在陜西環球嘉禾板業有限公司運行,同期,4'寬、38.5 m長,最快運行速度1 000 mm/s的連續平壓熱壓機中密度纖維板生產線在新疆金楊美家木業有限公司開始安裝,10個月后完成移交驗收,投入生產[14]。

敦化市亞聯機械制造有限公司(以下稱亞聯機械)在2004年研發出中國第一臺連續輥壓熱壓機后,陸續在市場推廣應用。通過資金和技術的聚集,成熟加工和生產工藝技術,于2006年開始了連續平壓熱壓機的開發,2008年日產300 m3、4'DBP雙鋼帶連續平壓機生產線,在吉林汪清縣開發區林源木業有限公司試產運行[15]。經過生產線試驗生產的經驗積累和設備不斷地改進完善,亞聯機械向市場推出的第一套日產500 m3連續平壓熱壓機中/高密度纖維板生產線,2010年在山東單縣寧豐集團菏澤市寧豐木業有限公司投產。

專業從事人造板裝備制造的大型企業中國福馬機械集團有限公司,于2008年開始進行連續平壓熱壓機的技術開發,借助于國家“863高技術”項目“人造板連續平壓與精準控制”課題,著眼于國際專利技術壁壘的分析與突破,開展連續壓機的設備結構研制與試驗驗證,完成了關鍵零部件加工制造和連續壓機生產線控制技術開發,于2011年11月具有自主知識產權年產15萬m3的8'寬中/高密度纖維板連續平壓生產線在江蘇宿遷投料生產。在經過該示范線的運行探索與改進設計,第二代連續平壓熱壓機在2013年推上市場,年產30萬m3中/高密度纖維板生產線2014年在廣西得力木業開發有限公司聯線運行[16]。

加入人造板連續平壓熱壓機研發并將壓機推向市場的企業,還有上海捷成企業管理集團有限公司和臨沂興滕人造板機械有限公司。

2.2 發展模式

為滿足市場的需求,進入2000年后,中國為開發研制連續平壓熱壓機,聚集了多方力量和資金,形成了各具特色的發展模式。

1)合資合作,優勢互補模式。上海板機在基本掌握連續平壓熱壓機核心技術基礎上,與國際人造板知名生產企業德國克諾斯邦公司合資,利用其豐富的生產線運行與調試和市場推廣能力,加上上海板機成熟的人造板機械設計與開發經驗,形成優勢互補的合力,加快了連續平壓熱壓機的研發進程,迅速進入了市場。

2)先易后難,持續開發模式。亞聯機械先從技術容易突破的連續輥壓熱壓機入手,積累驅動輥等大型相關機件的結構設計與加工經驗,熟悉連續壓機的生產工藝,通過連續輥壓熱壓機的市場銷售,循環聚集研發資金,推進高難度的人造板連續平壓熱壓機的研發攻關,通過持續的改進完善,實現了連續平壓熱壓機制造技術的迭代升級。

3)專利突破,重點攻關模式。中國福馬機械集團有限公司通過對連續平壓熱壓機國內外專利技術的分析與研究,規避了相關技術封鎖,從柔性進入端、框架熱膨脹移動、精準控制技術等方面進行重點攻關,形成了具有自主產權的專有技術,并經過試驗驗證和改進設計,完成了連續平壓熱壓機的產品開發。

2.3 發展業績

在追趕世界先進水平發展的10年,國產人造板機械,除連續平壓熱壓機的技術突破以外,連續輥壓熱壓機和人造板柔性規格鋸的開發應用也值得關注。

1)連續平壓熱壓機技術被突破后,人造板連續平壓機生產線迅速形成了參與市場競爭的勢頭,逐步形成了涵蓋4'、6'、8'、9'等寬度規格和纖維板、刨花板、定向刨花板等板種類型的產品,并逐步走向國際市場。

2)2004年亞聯機械第一條年產5萬m3中密度纖維板連續輥壓熱壓機生產線在敦化市中聯木業有限公司投產,此后陸續有哈爾濱東大林業技術裝備有限公司、上海捷成白鶴木工機械有限公司、信陽木工機械有限責任公司等公司開發出連續輥壓熱壓機人造板生產線。經過10年的發展,已建成投產40余條,年產能力180萬m3,滿足了國內市場的需求,并有部分生產線出口[17]。

3)2007年蘇福馬試制成功國產第一套8'×16'規格鋸,在福建建陽森嵐木業有限公司投入使用,最大加工尺寸:長5 600 mm×寬2 700 mm、最大成垛厚度185 mm,鋸切板厚范圍2.5~35 mm,鋸切精度(對角線誤差)≤2 mm。2011年蘇福馬的第一條砂光機與規格鋸組成的鋸砂線,在福建漳州中福木業有限公司配套應用到人造板連續壓機生產線中。

3 2014-2024年,

逐漸形成與世界先進水平同行發展的10年

3.1 發展歷程

進入21世紀以后,中國已成為世界人造板生產、消費和進出口貿易第一大國,人造板機械的發展中心逐漸向中國轉移。2014年以來,人造板機械的新技術和新裝備大部分都是首先在中國開發應用,促進了中國人造板機械的高速發展。以工藝創新為突破口,產生的新裝備和新結構,在前后相差較短的時間內,中外裝備制造企業都能推出相應的人造板機械新產品;有些新技術和裝備,是中國企業率先創新形成新生產工藝,完成新裝備的研發應用,充分說明了中國已逐漸進入到與世界人造板機械制造水平接軌同行的階段。

2014年開始,連續平壓技術以其有效降低原輔材料與能源消耗、產品質量穩定、幅面尺寸變化豐富等先進性能,顯現逐步替代間歇式多層熱壓技術的趨勢。單線生產能力不斷提高,纖維板最大單線產能突破年產35萬m3,刨花板最大單線產能突破年產60萬m3[18]。為了突破纖維板同質化現象嚴重、新功能缺乏、競爭力較弱的瓶頸,亞聯機械率先開發出板坯高壓預熱裝置、雙鋼帶重型預壓機,填補了國內市場的空白,與創制的超柔性入口高速連續平壓機配合,2016年12月中國林產工業協會組織專家對濟寧三聯木業有限公司開發的超薄高密度纖維板進行鑒定,生產出1.0 mm厚度的超薄纖維板,在線生產速度超過110 m/min,技術水平達到國際領先水平[19]。

2015年7月,壽光市魯麗木業股份有限公司由德國迪芬巴赫(Dieffnbacher)機械設備有限責任公司(以下稱迪芬巴赫)提供的年產30萬m3定向刨花板生產線投產。由于原材料供應原因,不能全部采用大徑級原木,因此選用迪芬巴赫旗下邁耶(Maier)公司的高速環式刨片機,采用“兩工段”刨片技術,以小徑材、間伐材、枝丫材,制材板皮邊料等原料,制備出優質長刨花,用于生產定向刨花板。為改善定向刨花板的飾面質量,在傳統的定向刨花板鋪裝頭以外,還在定向刨花板鋪裝板坯的上下兩表面,設置了細小刨花鋪裝頭,經過中外技術人員的多輪試驗改進,開創出細表面定向刨花板生產新工藝,在世界上建成第一條既能生產定向刨花板,還能生產細表面(可飾面)定向刨花板的生產線[20]。隨著中國定制家居市場的快速發展,對普通刨花板的靜曲強度提出了更高的要求[21],2016年安徽省六安市葉集麗人木業有限公司和豐林亞創(惠州)人造板有限公司等企業在對原生產線的改造中,也采用邁耶公司的高速環式刨片機在芯層使用超大扁平刨花,生產出超過了國家標準靜曲強度指標的高強度刨花板[22]。迪芬巴赫以“超強刨花板”的名稱開始向中國市場推廣“兩工段”刨花板連續壓機生產線裝備。2017年廣西豐林集團對原南寧工廠的纖維板生產線實施年產40萬m3高強度刨花板的技術改造[23],8個月后中國第一條“超強刨花板”生產線首板下線[24]。同時常州益林機械有限公司和鎮江中福馬機械有限公司也進行了大型超長木片削片機和長刨花寬體刨片機的結構改進,逐漸向市場提供國產“兩工段”刨花備料設備[25]。隨后,亞聯機械、蘇福馬和臨沂興滕人造板機械有限公司等也開發出細表面定向刨花板鋪裝機。2019年亞聯機械年產40萬m3能生產細表面定向刨花板的生產線在淮北寧豐木業有限公司建成[26]。

由于世界及中國的可利用木材資源的短缺,開始積極探索并發展非木質和其他原材料的人造板生產技術。2017年,亞聯機械結合各種非木質原料的特點,通過工藝與裝備技術創新,在盤錦積葭生態板業有限公司,首創以濕地蘆葦為原料,生產高性能綠色無醛蘆葦刨花板的連續壓機生產線[27]。根據國際建材市場對防火板需求旺盛的情況,亞聯機械開發出無機纖維的施膠混合系統、巖纖板專用鋪裝機和專用連續平壓機,2019年首條巖纖板連續平壓熱壓機生產線在韓國海圓MSC有限責任公司投產運行。蘇州蘇福馬機械有限公司歷經2年的原料工藝試驗和裝備結構驗證,將廢舊服裝以及制衣剩余物回收利用制成可重復使用的碎布料纖維板材,開發出全球首條6'布料纖維板連續平壓熱壓機生產線,2023年在寧波一木億森新材料有限公司投產運行[28]。

2022年,為滿足板式家具用材的實木輕質感、高強度易飾面,以解決膠合板等實木類板材在實際應用中分層和龜裂以及壓貼效率低的瓶頸問題,亞聯機械采用連續平壓技術,以膠合板或定向刨花板為芯層基材,以細刨花為面層,通過自動化高效的二次復合熱壓工藝,在南寧科天新材料科技有限公司實現了大規模工業化連續生產運行[29]。

3.2 發展模式

為了實現中國特色的人造板機械的發展優勢,在國內外市場與國外先進企業同臺競爭,逐漸形成與世界先進水平同行發展的最近10年,鑄就了中國特色的發展模式。

1)合作攻關,共同發展模式。亞聯機械從連續平壓熱壓機推進市場開始,就與山東寧豐集團一直保持著良好的合作共贏關系,亞聯機械根據寧豐集團產品和工藝要求開發設備,寧豐集團熟悉了解亞聯機械的設備結構與特點,形成了互補的聯合攻關發展模式,從2010年開始山東寧豐集團總計采用了亞聯機械的10條連續平壓熱壓機生產線,包括纖維板(含超薄纖維板),刨花板(含定向刨花板和細表面定向刨花板)。最近一條刨花板生產線于2023年5月在湖北紅安縣建成投產,設計產能達日產2 000 m3,促進了亞聯機械的連續平壓熱壓機技術不斷進步,也使山東寧豐集團發展成為中國多品種、多規格的大型人造板生產集團企業[26]。

2)應用拓展,研發新產品模式。在連續平壓熱壓機生產線的發展中,亞聯機械和蘇州蘇福馬機械有限公司,根據市場需求,通過進行非木質和其他材料對連續平壓熱壓機在進入端、油缸設置和溫度控制等方面適應性改進,研發出生產蘆葦刨花板、巖纖防火板和碎布料人造板等改進型連續平壓熱壓機。

3)工藝先行,單機突破模式。結合各種非木質原料的特點,亞聯機械和蘇福馬在工藝技術上先進行創新,改變了原木質人造板的備料系統、調拌膠系統、鋪裝系統和板坯預處理系統等生產工藝,據此開發了相應的專用配套新設備,如原料破碎機,氣流與機械打散調拌膠裝置,蘆葦、巖纖、碎布等物料均勻鋪裝機,板坯高效微波預熱裝置等。

3.3 發展業績

最近10年,中國的人造板機械,雖然受到了疫情和復雜多變的國內外環境的影響,但依然取得了令人矚目的發展業績,逐步跨進了與世界人造板機械制造水平同行的行列。

1)中國制造的連續平壓熱壓機生產的纖維板最薄厚度0.8 mm、運行最高速度3 000 mm/s,在國際上率先實現了產業化。參與國際市場的競爭,由亞聯機械提供給瑞士克諾斯邦公司的日產1 800 m3纖維板生產線在俄羅斯卡盧加建成,于2022年投產;亞洲最大日產3 000 m3刨花板生產線,在巴基斯坦ZRK集團建設,預計2024年正式投入運行,最大設計產能與世界同步。經過近10多年的發展,亞聯機械共向國內外市場提供了124條連續平壓熱壓機人造板生產線,全球市場總占有率已達到15%。據《中國人造板產業報告2023》統計,到2022年末,連續平壓熱壓機全國保有228條纖維板和刨花板生產線,占比前3名中,亞聯機械DPB型連續平壓熱壓機線71條,市場占比為31%,上海板機Contiplus?型連續平壓熱壓機線54條,占比為24%,迪芬巴赫CPS型連續平壓熱壓機50條,占比為22%。

2)山東金輪機械制造有限公司與山東魯麗集團公司合作,開發出國際首創的旋切法制備定向刨花板刨花的關鍵技術與裝備,于2018年在山東魯麗集團定向刨花板生產線上正式投產運行[30]。鎮江中福馬機械有限公司自主開發的刀環直徑2 060 mm大型刀環式長材刨片機,2020年在湖北寶源木業有限公司擴產改造項目中與進口設備并線作業,性能達到進口設備水平[31]。

3)蘇福馬基于全自動砂光、大產能鋸切、視覺檢測、自動打包等技術,和數字化、網絡化的工業互聯網、云平臺構成的SCIP-MES智能制造執行系統而開發的國內首套砂、鋸、揀、包一體化生產線,2021年在江蘇新東方木業有限公司正式投入商業化運營,推進了人造板機械向數字化轉型升級[32]。2023年,蘇福馬一年就向國內提供了145臺(套)砂光機,國內市場總占有率達95%,到2023年末,已向國內外市場提供砂光機3 216臺(套)。

4)到2023年,山西秋林機械有限公司已在國內市場推出了6臺大型臥式膠合板多層壓機,壓機層數分別有50層、80層和130層;由廣東吉鼎機械科技有限公司提供的自動化裝卸板立式膠合板多層熱壓機產業化運行也達到了65層,標志著膠合板機械開始向大型化、規模化邁進。由于中國的無卡旋切機和多層熱壓機技術水平顯著提升,到2021年已向亞洲、歐洲、非洲、北美洲、 南美洲等主要地區出口膠合板旋切生產線設備超過 250 臺(套),熱壓機超過 100 臺(套),出口目標國既包括傳統的廣大發展中國家,也包括美國、加拿大等西方發達國家,出口范圍進一步擴大,國際膠合板裝備市場占有率全方位覆蓋[33]。

4 結束語

經過近30年的發展,中國人造板機械實現了與世界裝備技術水平的接軌和同步,大大提高了原始創新能力、集成創新能力和現技術再創新能力,但也需清醒地認識到,在設備運行的可靠性、操作的便捷性、設備結構與原理應用的成熟性、工藝參數數據積累和控制系統模型構建以及技術創新細節把握等方面與國際先進水平還存在差距。我們要強化高質量發展意識,在產品開發中力求在品質化、精細化、精準化上持續改進完善,為中國人造板機械高標準、高質量發展,產品結構優化和數字化轉型升級而繼續努力。

致謝:特別感謝敦化市亞聯機械制造有限公司董事長郭西強、蘇州蘇福馬機械有限公司總工程師沈文榮、德國迪芬巴赫機械設備服務(北京)有限公司中國經理張林俊、安德里茨(中國)有限公司銷售經理郝志峰、國家林業和草原局產業發展規劃院生態產業規劃一處處長張忠濤、《林產工業》雜志主編張建輝、山東魯麗集團有限公司副總經理國智武、原豐林亞創(惠州)人造板有限公司總經理詹滿軍、原滁州華能人造板有限公司總經理李波對本文撰寫提供相關信息與資料的支持。

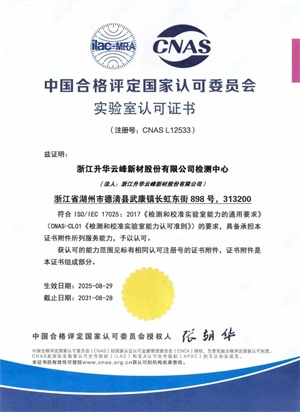

云峰莫干山家居研究院檢測中心再傳喜訊:中心... 【詳細】

今年,莫干山家居第四季全民環保日“818抱一抱... 【詳細】

當“環保”不再只是冷冰冰的指標認證與材料數... 【詳細】

當家居消費從“功能需求”轉向“情緒價值”,... 【詳細】

當健康成為家居消費的核心訴求,莫干山植物源... 【詳細】